本鋼七號高爐降低燃料比生產實踐

2016-10-21來源:冶金排行榜

?

本鋼七號高爐(2850m3)于2005年9月開爐以來,實現了高產、穩產,利用系數達到2.490t/(m3.d),但是煤氣利用率偏低,最高維持在42.5~43.0%,而且不穩定,與國內同類型先進高爐相比還用很大差距,高爐燃料比長期在540kg/t以上運行。

由于鋼鐵市場持續低迷,成本壓力劇增,為了降低生鐵成本,挖掘生產工藝內部潛力,七號高爐工藝技術人員全面貫徹執行“高產、低耗、優質、高效、長壽、環保”經營方針,把優質、低耗放在重要位置,通過積極探索高爐操作制度,強化高爐操作,加強設備的管理和維護,提高了煤氣利用率,降低燃料比,實現了低耗、低成本運行。

1 ?原燃料生產條件

表1 本鋼七號高爐爐料結構比例

Table 1 The burden structure proportion of No.7 BF of BX steel

|

燒結礦 % |

球團礦 % |

塊礦 % |

熟料率 % |

燒結品位 % |

球團 % |

入爐品位 % |

|

68.00 |

26.67 |

5.33 |

96 |

55.97 |

65.43 |

59.24 |

本鋼七號高爐爐料結構為燒結礦(68%)+自產球團礦(26.67%)+進口塊礦(5.33%)。

1.1 ?焦炭質量

本鋼七號高爐用的焦炭主要是集團公司焦一、焦二車間供給,焦一車間焦炭熄焦方式為水熄焦,焦二車間焦炭熄焦方式為干熄焦,干熄率約為90%。七號高爐入爐焦炭以焦二干熄焦為主,其比例為80%,以焦一、焦二車間的水熄焦為輔,其比例為20%。由于焦二車間干熄焦生產設備故障率較高造成了焦炭水分高、強度差、品種雜,焦炭質量不穩定。

?

表2 本鋼七號高爐焦炭質量

Table2 The quality of coke of No.7 BF of BX steel

|

項目 |

水分 |

M40 |

M10 |

CRI |

CSR |

Ad |

粒 ? ? 級(㎜) |

|||||

|

>80 |

80~60 |

60~40 |

40~25 |

含粉 |

平均粒度 |

|||||||

|

焦一 |

3.6 |

82.8 |

7.1 |

26.73 |

62.28 |

12.08 |

8.2 |

32.7 |

44.0 |

12.7 |

2.4 |

55.62 |

|

焦二 |

0.35 |

86.8 |

6.7 |

21.27 |

67.89 |

12.12 |

6.8 |

31.5 |

45.5 |

13.9 |

2.3 |

54.74 |

?

1.2 ?燒結礦質量

本鋼七號高爐燒結礦由煉鐵廠一燒結車間和二燒結車間提供。一燒結車間共有5臺75㎡燒結機,年生產能力392萬噸,二燒結車間共有兩臺265㎡燒結機,其年生產能力519萬噸。七號高爐車間年需燒結180萬噸,燒結主要有一燒供給,不足部分由二燒結車間燒結補齊。

表3 本鋼七號高爐燒結礦質量

Table3?The quality of?sinter?of No.7 BF of BX steel

|

品種 |

TFe |

FeO |

R |

轉鼓 強度 |

粒 ? ? 級(㎜) |

|||||

|

≥40 |

40~25 |

25~16 |

16~10 |

10~5 |

<5 |

|||||

|

一燒 |

56.13 |

8.77 |

2.07 |

79.90 |

10.2 |

19.0 |

30.2 |

22.8 |

12.3 |

5.5 |

|

二燒 |

57.21 |

8.79 |

2.07 |

81.77 |

6.13 |

27.95 |

24.95 |

21.87 |

14.85 |

4.25 |

1.3 ?球團礦質量

?

表4 本鋼七號高爐球團礦質量

?

Table4?The quality of?pellet of No.7 BF of BX steel

|

TFe |

FeO |

SiO2% |

Ca0% |

R |

篩分 |

抗壓強度N/P |

粒 ? ? 級(㎜) |

||

|

>16㎜ |

16~9㎜ |

9~5㎜ |

|||||||

|

65.29 |

0.42 |

5.81 |

0.5 |

0.09 |

0.33 |

2054 |

12.25 |

81.81 |

5.60 |

2 ?爐況的調整

?

高爐生產技術方針:基本操作制度與原燃料備件和爐型相匹配適應。原燃料條件、裝備水平是硬件,管理和操作技術為軟件,軟硬結合、相輔相成。

2.1 ?精料的管理

? ?以精料為基礎,以順行為前提,維持適當的冶煉強度,提高煤氣利用率,大力降低燃料比。

2.1.1?提高干熄焦比例

強化與焦化廠之間的聯系,做好干熄焦生產信息管理和運輸工作,保證90%以上的干熄焦入爐,老爐大塊及焦四水熄焦消耗量不超過10%;同時做好焦炭質量穩定工作,要求干熄焦水分≤1.0%、M40≥86%、M10≤6.5%、S ≤ 0.72%、灰分≤12.5%;焦二水熄焦和焦一水熄焦水分≤4.0%、M40≥84.5%、M10≤6.8%。

2.1.2?保障焦炭成分、品種及比例穩定入爐

針對焦炭品種多,質量不穩定現象,嚴格做到分槽管理。要求原料運輸車間對干熄焦和水熄焦按生產工藝要求進行分槽儲存,杜絕混槽現象發生;生產工藝上,根據水熄焦總量調整焦槽閘門均勻分批入爐,保證爐況長期穩定,避免短期水熄焦集中入爐爐況發生波動。

2.1.3 提高含鐵料質量水平

由于燒結75㎡燒結及部分265㎡混合入爐,燒結品種多、粒級偏差大,品位波動頻繁;球團由于在場地存放時間較長,小粒級較多;含鐵料綜合品位低,渣鐵比達到400kg/t。

提高入爐料的綜合品位不低于58.5%,渣鐵比不超過370kg/t;燒結礦最多由兩種燒結混合入爐。TFe>57.5%,TFe波動±0.5%,FeO含量保持8%~9%,R波動±0.05。要求兩種燒結料分裝進槽,燒結礦強度不低于80.0%,盡量減少燒結換料種的次數,保證燒結成分的穩定性,不能通過降低燒結礦質量的方式來彌補燒結礦產量的短缺,降低入爐燒結的粒度;球團的抗壓強度要求在2050N/個球以上。

2.1.4做好篩分工作,減少粉末入爐

七號高爐燒結礦設有振動篩,球團礦未設振動篩。由于外購球團在原料場漏天堆放,部分自產球團礦因落地、長時間放置,粉末也較多,不篩分入爐會造成高爐透氣性差、壓量關系緊張。因此要求球團和塊礦在物流公司場地必須過篩,確保球團料干凈均勻,同時將球團進入A系列槽進行二次篩分,減少入爐粉末量,改善高爐透氣性;后改兩個燒結礦槽裝球團礦進行篩分后入爐。在日常生產中,要求槽下操作工每班清理焦炭篩和燒結礦篩,并通過調整給料機閘門,控制篩分速度和排料速度,提高篩分效率,保證篩盡5mm以下的粉礦。

2.1.5優化爐料結構

? ?正常爐料結構為68~70%燒結礦+ 28%球團礦+2%生礦。由于球團礦具有滾動性且球團礦和塊礦冶金性能差、熔融滴落區間大,給邊緣煤氣分布和高爐順行帶來影響,因此合理安排球團礦的入爐順序,26~35%燒結礦+26%球團礦+4%生礦+32~35%燒結礦,既保證邊緣氣流通道穩定暢通,爐墻不易黏結,又能有效控制球團礦向中心滾動,穩定中心、邊緣氣流。

為降低焦炭消耗,選擇13~25mm焦丁與礦石一起入爐。焦丁鋪在料段的前部分,布在爐喉邊緣平臺位置,遠離中心,減少焦丁對煤氣流分布和中心死焦柱透氣性、透液性的影響,其粒級與礦石粒級相近,既改善礦層透氣性,又不會影響中心焦柱透氣性,同時改善礦石的間接還原,保護大塊焦。

2.2 ?裝料制度的調整

裝料制度是通過調整爐料在爐喉分布狀態,實現合理控制煤氣流分布,充分利用煤氣能量,達到高爐穩定順行、高效生產的目的。

2.2.1增大礦角差,拓寬礦石平臺、縮小中心無礦區,提高煤氣利用

煤氣利用和透氣性是矛盾和統一的關系,傳統理念認為提高了煤氣利用率,必須導致透氣性惡化。如何在這對立的矛盾中尋求統一,達到提高煤氣利用的同時改善透氣性是七爐操作人員研究的重點。

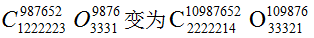

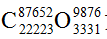

七號高爐在實踐中堅持上下部調節相結合的調整原則,以中心氣流為主,穩定邊緣氣流,通過優化高爐布料制度,降低燃料比。首先提高料線,由以前的1.5m提高到1.3m,提高料柱高度,相對延長爐料與煤氣的接觸時間,提高煤氣利用率;裝料制度由以前的 ,礦角差由7.5°增大到9.5°,拓寬礦石平臺,增大礦石與煤氣的接觸面積,使礦石充分還原,提高煤氣熱能利用率;礦石逐漸平鋪,有利于減少礦石的滾動,達到礦石層的穩定分布,隨著料面的下移,礦石逐漸平坦,80%的礦石布在中間環帶,料面平臺寬度達到1.4~1.5m,占爐喉直徑的1/3以上,提高煤氣利用率,同時控制了中心氣流的寬度。

,礦角差由7.5°增大到9.5°,拓寬礦石平臺,增大礦石與煤氣的接觸面積,使礦石充分還原,提高煤氣熱能利用率;礦石逐漸平鋪,有利于減少礦石的滾動,達到礦石層的穩定分布,隨著料面的下移,礦石逐漸平坦,80%的礦石布在中間環帶,料面平臺寬度達到1.4~1.5m,占爐喉直徑的1/3以上,提高煤氣利用率,同時控制了中心氣流的寬度。

2.2.2 穩定焦炭平臺,

通過長期實踐摸索,將焦炭批重保持在15.6噸,保證爐喉焦炭厚度不低于500mm,爐腰焦炭厚度不低于200mm。目前在該焦批重下爐喉焦炭厚度為563mm,在爐腰厚度為228mm,通過穩定焦炭平臺厚度,穩定煤氣通道,改善高爐順行。在正常生產中穩定焦炭批重

2.2.3 擴大礦石批重,提高煤氣利用率

擴大礦石批重能促進礦石的均勻分布,合理布料,優化煤氣流分布,可以穩定上部煤氣流,可提高煤氣中CO2含量,提高煤氣利用率,同時使熱風所帶有的熱量能夠充分傳遞給爐料,增加高爐內鐵礦石的間接還原度。鐵礦石間接還原是個放熱反應,而直接還原是個吸熱反應,,煤氣中的CO2含量提高1%,煤氣利用率提高2.25%,煉鐵燃料比下降20kg/t。

七號高爐采取大礦批操作,努力提高礦石的間接還原反應,同時采用合理的送風制度,在風口前形成較長的回旋區,使煤氣的初始分布向中心延伸,減少中心死料柱,改善爐缸中心的透氣性和透液性,解決煤氣流和爐料逆向運動之間的矛盾,煤氣流分布均勻合理,促進高爐生產順利,形成“下活,上穩”的格局,降低燃料比。

七號高爐堅持大礦批與大礦角方式布料,以中心加焦為基本方式,根據不同原燃料條件及時進行微調裝料制度,保障中心氣流穩定存在的同時兼顧適當的邊緣氣流的發展。礦石批重由以前的66噸,增加到78噸/批。

2.3 ?與上部制度調整相結合,下部擴大風口面積

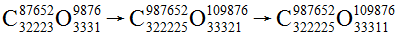

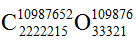

七號高爐實行 方式布料,對于風口面積為0.3441㎡下部來說,該制度的特點是極力發展中心氣流,抑制邊緣氣流的發展,高爐風量穩定性較差,極易產生滑料,爐內下料極不均勻。高爐在短期內負荷較輕的情況下可以維持順行,但是隨著負荷的加重,爐況不接受順行,周期性波動。后將制度調整為

方式布料,對于風口面積為0.3441㎡下部來說,該制度的特點是極力發展中心氣流,抑制邊緣氣流的發展,高爐風量穩定性較差,極易產生滑料,爐內下料極不均勻。高爐在短期內負荷較輕的情況下可以維持順行,但是隨著負荷的加重,爐況不接受順行,周期性波動。后將制度調整為 ,使高爐煤氣流的分布由抑制邊緣氣流、發展中心氣流轉變為以中心氣流為主,兼顧合適邊緣氣流的穩定存在,最終形成了

,使高爐煤氣流的分布由抑制邊緣氣流、發展中心氣流轉變為以中心氣流為主,兼顧合適邊緣氣流的穩定存在,最終形成了 的布料制度和0.3528㎡風口面積,中心氣流、邊緣氣流穩定,煤氣流通道增大,改善了料柱透氣性,高爐穩定性增強。

的布料制度和0.3528㎡風口面積,中心氣流、邊緣氣流穩定,煤氣流通道增大,改善了料柱透氣性,高爐穩定性增強。

2.4 ?嚴格操作紀律,推行趨勢化管理

調整好操作制度,嚴格操作紀律。在日常生產中通過堅持以合理用風為原則,追求風量使用的整體性和統一性,避免班次間風量使用水平不一致從而導致料批的不穩定。對料批、煤比、爐溫、物理溫度進行嚴格考核,穩定高爐順行,保證爐溫的穩定,各班跑齊料批,為高爐爐況的長期穩定提供穩定的堅實的基礎。

推行爐溫趨勢化管理,嚴格工長標準化操作。高爐煤比提高后,高爐的熱慣性增大,[si]的穩定性的控制十分重要,日常操作中建立綜合焦比、燃料比滾動計算,嚴格控制料批在規定范圍±0.5個范圍內波動;同時根據生鐵[s]含量及爐況順行狀況,選擇合適的爐渣堿度,滿足生鐵質量要求,確保爐渣具有良好的流動性,保證高爐順行。

2.5 ?加強設備的維護和管理

加強日常設備的點檢和維護,崗位檢查和專業點檢人員的檢查相結合,確保設備作業率,減少慢風和休風帶來的影響。2012年設備故障休風率實現零的突破。

2.6?堅持全風溫生產

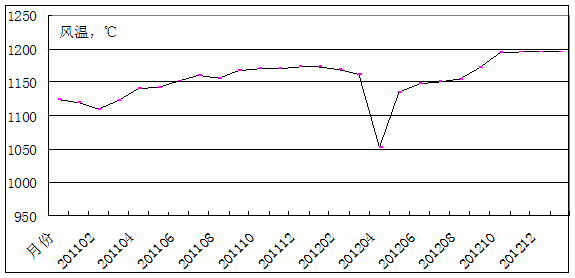

七號高爐配備三座霍戈文內燃式熱風爐,高爐單位爐容的蓄熱面積為80.08㎡。由于受換熱器、煤氣壓力低煤氣量不足等生產條件的限制,風溫使用水平維持在1150~1160℃;利用長期休風機會,改造煙氣換熱器并重新投入生產,引進氧化鋯煙氣分析儀,改善空氣、煤氣燃燒效果。目前風溫供給水平達到1196℃。 ?

在日常生產過程中,堅持全風溫、高風溫操作,不允許撤風溫調劑爐況。

圖1 七號高爐風溫使用水平

圖1 七號高爐風溫使用水平

Fig. 1 ?Temperature levels of No.7 BF of BX steel

2.7 ?造渣制度和熱制度的管理

?

造渣制度滿足高爐冶煉及質量要求,具有良好的流動性和穩定性,并且具有良好的脫硫能力。

? ?熱制度是直接反映爐缸工作的熱狀態、冶煉過程中控制充足而穩定的爐溫,是保證高爐順行的基本前提。熱制度和造渣制度的穩定對高爐順行非常重要。爐溫波動大,軟熔帶位置上下移動,易造成渣皮脫落,導致沒氣流分布紊亂,嚴重時出現崩、塌料及爐涼現象發生。

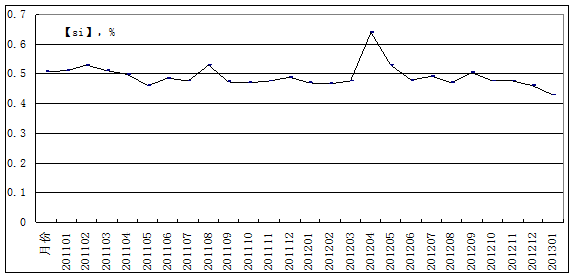

(1)日常控制生鐵[Si]%:0.35~0.55%,提高爐溫穩定率,減小波動幅度;

(2)生鐵物理溫度:1490℃≤t≤1530℃,嚴格控制上、下限生鐵物理溫度;

(3)生鐵[S]%:0.025~0.050%,減少高溫高堿、低溫高堿對爐況的影響;

(4)爐渣堿度R2:≤1.13; ?R3:≤1.41;在保證生鐵質量的同時下調爐渣堿度,保證渣鐵具有良好的流動性。

2.8 ?加強鐵口的維護和管理,保證渣鐵及時排凈

抓好爐前渣鐵排放,維護好鐵口,保證鐵口深度和出鐵時間,實現零間隔出鐵。?

(1)鐵口深度要求≥3.2m;

(2)單次鐵口出鐵時間≥120min,日均鐵次≤11次;

(3)零間隔重疊出鐵,要求日出鐵時間累計≥1500min;

(4)杜絕鐵口冒泥及其它小耽誤,確保渣鐵排放;

(5)見渣時間管理:要求在堵完上次鐵口之后見渣時間≤30min;

(6)根據渣鐵排放需要,∮45mm、∮50 mm、∮55mm鉆頭靈活使用。

2.9堅持低硅冶煉

高爐熱狀態是由高溫和熱量這個兩個重要因素結合在一起的高溫熱量來表達的,單有高溫而沒有足夠的熱量,高溫時維持不住的,單有熱量而沒有足夠的溫度就無法保證高溫反應的進行,也不能將渣鐵過熱到所要求的溫度。爐溫過高對煤氣流分布影響較大,煤氣利用率差,爐溫過低容易破壞爐況順行。冶煉過程中保持充足、穩定的爐溫是保證高爐穩定順行的基本前提,但是過高的爐溫反而導致高爐焦比和燃料比增高,致使生鐵成本增高。

圖2 七號高爐生鐵[Si]控制圖

圖2 七號高爐生鐵[Si]控制圖

Fig. 2 The iron [Si] control chart of No.7 BF of BX steel

高風溫、高壓、富氧噴煤為冶煉低硅生鐵創造了前提條件,在實際生產中,堅持“降硅不降熱、虧熱不虧硅”的原則,實行低硅冶煉,生鐵含硅量控制在0.3~0.55%,鐵水溫度不低于1490℃。實踐表明,當鐵水溫度達到1490℃以上時,生鐵[si]≥0.35%時,高爐應對外界條件變化適應能力較強,爐況波動處于可控范圍之內。

爐溫的穩定為穩定煤氣流和爐況創造了條件。

3 ?爐型管理

七號高爐在爐型管理上長期堅持“以中心氣流為主,保障中心氣流穩定存在的同時兼顧適當的邊緣氣流的發展”方針,在正常生產過程中,通過十字測溫和爐頂成像密切關注中心氣流。

十字測溫中心點溫度控制到550~650℃,邊緣溫度控制到90~130℃。

爐體軟水水溫差控制在2~3℃,一旦超越或低于該溫度范圍,及時調整制度,保證邊緣和中心氣流的合適分配比例。

4 ?調整效果

通過一年多時間的生產調整,七號高爐的煤氣利用率逐步提高到46.5~47%,高爐生鐵燃料比降低到520kg/t,生鐵成本大幅度降低,各項生產技術指標穩定(見表5)。

表5 七號高爐各項技術經濟指標

Table5 The technical and economic indexes?of No.7 BF of BX steel

|

時間 |

利用系數 |

焦比 |

煤比 |

燃料比 |

煤氣利用率 |

|

2011年 |

2.39 |

356 |

131 |

539 |

43.12 |

|

2012年 |

2.21 |

352 |

146 |

539 |

43.57 |

|

201301 |

2.29 |

339 |

145 |

522 |

45.91 |

|

201302 |

2.28 |

330 |

157 |

517 |

46.67 |

|

201303 |

2.345 |

337 |

163 |

523 |

46.28 |

|

201304 |

2.141 |

342 |

158 |

538 |

44.28 |

|

201305 |

2.443 |

332 |

164 |

530 |

45.62 |

注:2013年4月年休51小時45分鐘。

5 ?結語

本鋼七號高爐通過精料管理,堅持上、下部調劑相結合的原則,優化四大制度,嚴格操作紀律,推行趨勢化管理,加強設備的管理和維護,提高煤氣利用率,降低高爐燃料比。

經過一年的實踐摸索中,高爐煤氣利用率最高達到46.67%,燃料比降低到517kg/t,高爐爐況穩定順行,但與國內同行業先進高爐相比還存在一定的差距,仍需努力繼續學習和前進。