降低電耗生產(chǎn)實踐

2016-09-20來源:暫無數(shù)據(jù)

1、??減少設(shè)備漏風(fēng)率,降低電耗

主抽風(fēng)機電耗占燒結(jié)廠總裝電耗的大部分。減少抽風(fēng)系統(tǒng)的漏風(fēng)率,增加通過料層的有效風(fēng)量對節(jié)約電耗意義重大。

燒結(jié)臺車和首尾風(fēng)箱(密封板)、臺車與滑道、臺車與臺車之間的漏風(fēng)占燒結(jié)機總漏風(fēng)量的80?%以上,因此改進(jìn)臺車與滑道之間的密封形式,特別是首尾風(fēng)箱端部的密封結(jié)構(gòu)形式,可以顯著地減少有害漏風(fēng),增加通過料層的有效風(fēng)量,提高燒結(jié)礦產(chǎn)量,節(jié)約電能。另外,及時更換、維護(hù)臺車,改善布料方式,減少臺車擋板與混合料之間存在的邊緣漏風(fēng)等,都可以有效地減少有害漏風(fēng)。通過加強設(shè)備的潤滑、維護(hù)、管理,使燒結(jié)機的漏風(fēng)率明顯降低,大大增加了通過料層的有效風(fēng)量,提高了燒結(jié)礦產(chǎn)質(zhì)量,降低了電耗。

現(xiàn)在臺車與滑道部位的密封大都采用在臺車密封槽內(nèi)安裝彈壓式浮動游板密封裝置。但是構(gòu)造存在缺陷。彈壓式滑道密封裝置,主要是在密封槽內(nèi)安裝螺旋彈簧及浮動游板。這種密封裝置存在的問題:

其一是浮動游板的尺寸不易確定,非大即小,沒有正好的;其二是螺旋彈簧老化失去彈性;其三是放置彈簧的槽內(nèi)空間椎積灰塵。在夾帶灰塵顆粒的高速氣流的沖刷下,其板簧的兩個端部快速磨損,三五個月不能應(yīng)用了。上述三種臺車與滑道間密封裝置,除前所述的缺點外,還存在一個共同的缺陷,即浮動游板兩端與密封槽側(cè)壁之間的縫隙易掉入礦渣而浮動游板卡住,使之不能上下浮動,進(jìn)而導(dǎo)致浮動游板與固定滑道間出現(xiàn)縫隙漏風(fēng)。

因此要降低燒結(jié)漏風(fēng)率,必須對現(xiàn)有的已采取的密封裝置進(jìn)行完善,對臺車進(jìn)行定期的檢查和更換彈壓式浮動游板。才能有效的提高密封效果,一句話,即對所有的漏風(fēng)縫隙進(jìn)行全面封堵,才能把燒結(jié)漏風(fēng)率降下來。否則降低燒結(jié)漏風(fēng)率只是一句空話。

2、提高混合料透氣性

燒結(jié)風(fēng)機的管網(wǎng)阻力由兩部分組成:燒結(jié)料層的壓損,管路的組損,提高燒結(jié)料層透氣性是降低風(fēng)機管網(wǎng)阻損,降低電耗的關(guān)鍵。料層的透氣性可以用下列公式表示:

K?=?Q/A×(h/P)n

K—透氣性

Q—通過料層的風(fēng)量m3/min

A—料層面積m2

h—料層厚度mm

P—料層阻力損失Pa

n—指數(shù)0.6

研究表明,燒結(jié)混合料的粒度與透氣性呈正相關(guān)系,即隨粒度的增大料層透氣性也提高。所以在生產(chǎn)中通過添加適量的生石灰,穩(wěn)定返礦配吃比例,提高一混熱水溫度,二混使用蒸汽預(yù)熱。

(1)添加適量的生石灰

根據(jù)CaO+H2O=Ca(OH)2+64883KJ/Kg反應(yīng)式可以大致計算可以提高100Kg燒結(jié)料溫度39℃,實際因為運輸中熱量的損失等影響,提高料溫在8℃?~?10℃之間。理論上生石灰配比在4%就可滿足露點溫度的要求。考慮到熱量損失,所以在生產(chǎn)中生石灰的配比為5%。

(2)提高一混熱水溫度

一次混合機噴人的水溫在60℃以上,這既能增加混合料料溫又能促進(jìn)生石灰的消化。

(3)二混使用蒸汽預(yù)熱

在二次混合機通入蒸汽同樣也是提高料溫的措施,實踐證明使用蒸汽可以把料溫最高提高到65℃,但是在生產(chǎn)遇到較長時間停機時必須確認(rèn)好蒸汽閥門關(guān)閉,防止蒸汽進(jìn)入滾筒,從而引發(fā)的不必要生產(chǎn)事故。混合料溫如下表1:

表1?每月混合料溫度

|

月份 |

4 |

5 |

6 |

7 |

8 |

9 |

|

料溫℃ |

55 |

60 |

60 |

62 |

63 |

55 |

(4)穩(wěn)定返礦比例

①返礦多少影響燒結(jié)成品率。影響燒結(jié)生產(chǎn),造成結(jié)礦不均,結(jié)礦強度下降。②返礦殘C及堿性物質(zhì)影響燒結(jié)C平衡及結(jié)礦R控制。③返礦可以預(yù)熱混合料。④返礦有利于混合料制粒,提高燒結(jié)效率。過小會惡化料層透氣性,過大容易造成混合料熔融,使燒結(jié)礦組織部均勻,強度變差,適宜的返礦粒度為0.5-5mm;殘?zhí)疾环€(wěn)將引起燒結(jié)料中固定碳波動,影響燒結(jié)過程正常進(jìn)行;返礦溫度高有利于混合料預(yù)熱,但不利于混合料成球。所以在生產(chǎn)中要求返礦配比在32%?~?40%之間。如下表2:

表2?每月返礦配比

|

月份 |

4 |

5 |

6 |

7 |

8 |

9 |

|

配比 |

35 |

33 |

32 |

35 |

36 |

37 |

3、??降低燒結(jié)阻力

燒結(jié)高溫區(qū)溫度高,生產(chǎn)的液相多會增加氣流的阻力,而高溫度區(qū)溫度水平由燃燒帶溫度和厚度,既取決于燃燒帶熱平衡,也取決于固態(tài)碳的燃燒速度和傳熱速度。因此燃料物化性質(zhì)直接影響燒結(jié)燃燒帶的阻力。其有下面的關(guān)系:

燃料量:增加燃料量,既提高燃燒帶溫度,又增加其厚度;

燃料粒度:提高燃料粒度,由于燃燒速度降低和燃燒時間延長,燃燒帶溫度降低,厚度增加。氣流速度:氣流速度對傳熱速度和燃燒速度都有影響,但影響的程度不同。當(dāng)氣流速度增加時,傳熱速度和燃燒速度分別以不同速度發(fā)展,兩者差距逐漸增大,造成傳熱與燃燒脫節(jié),使燃燒層溫度降低,厚度增加。實際生產(chǎn)中必須將氣流控制在使燃燒速度和傳熱速度相近,才能達(dá)到最高的燃燒溫度和最窄的燃燒帶寬度。對焦粉來說,1mm~?3mm被認(rèn)為是最佳粒度,本鋼北營燒結(jié)二作業(yè)區(qū)焦粉的粒度小于3mm基本控制在78%左右。如下表3:

表3?每月焦粉粒度比例

|

月份 |

4 |

5 |

6 |

7 |

8 |

9 |

|

粒度% |

78 |

79 |

78 |

80 |

79 |

80 |

4、采用變頻調(diào)速、電容補償降低電耗

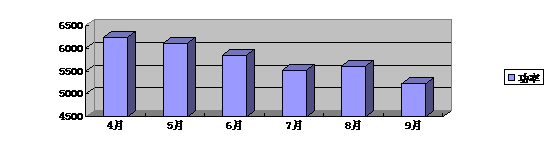

?變頻調(diào)速技術(shù)是近年來發(fā)展的一種安全可靠合理的調(diào)速方法。它通過將日常生產(chǎn)用的確定電壓、頻率的交流電,經(jīng)變換器變換為可改變頻率和電壓的交流電,從而達(dá)到調(diào)整電機轉(zhuǎn)速的目的。變速電機采用變頻調(diào)速后,降低了平均電流,節(jié)約了電能。實際生產(chǎn)中,為了追求設(shè)備作業(yè)率,加上設(shè)備質(zhì)量、操作等方面的原因,往往人為地把電機功率增大,造成“大馬拉小車”現(xiàn)象,使電機無功功率升高,浪費了電能。本鋼北營燒結(jié)二作業(yè)區(qū),經(jīng)過一年的生產(chǎn)實踐,不斷提高自身操作水平,積累經(jīng)驗,在燒結(jié)節(jié)能降耗方面不斷的努力著,在正常生產(chǎn)時,兩臺主抽風(fēng)機平均功率由原來的6000Kw/h左右降低到5500Kw/h左右,同時燒結(jié)質(zhì)量,數(shù)量完全滿足高爐的生產(chǎn)需求。功率降低如圖1。

每月風(fēng)機功率

圖1

結(jié)束語:???燒結(jié)節(jié)能是個長期的、堅持不懈的,需要燒結(jié)工作者共同完成的艱巨任務(wù),要在生產(chǎn)中不斷摸索,不斷總結(jié),不斷改進(jìn),不斷完善的。只有在控制質(zhì)量的前提下,降低成本,才能在當(dāng)前鋼鐵市場疲軟下站住腳,所以節(jié)能減排是燒結(jié)工作者一生的任務(wù)。